Прутковый автомат продольного точения MG51

Автомат продольного точения MG51 – высокопроизводительный многофункциональный токарный обрабатывающий центр с ЧПУ швейцарского типа (Swiss-Type), оснащенный подвижной шпиндельной бабкой, цанговым патроном, люнетом (вращающимся и фиксированным) с поддерживающей люнетной цангой, рамным типом размещения инструмента, противошпинделем, приводным инструментом, осью Y для главного шпинделя и устройством автоматической подачи заготовки.

Предназначен для серийной и крупносерийной обработки деталей средней сложности из калиброванного прутка диаметром до 51 мм.

Основным отличием автомата продольного точения от классических токарных станков является наличие в кинематической схеме подвижной шпиндельной бабки.

Все автоматы продольного точения предназначены для высокопроизводительной обработки деталей из калиброванного прутка и поэтому, а также из-за геометрических особенностей компоновки станка, используется цанговый тип зажима заготовки.

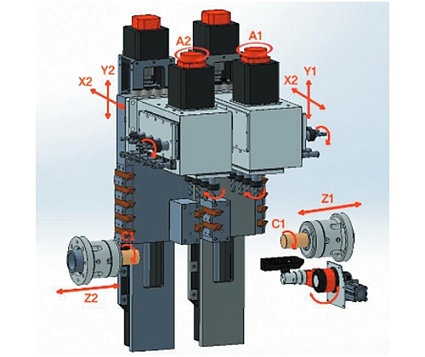

Противошпиндель является обязательной стандартной комплектацией всех серий станков. Устанавливается на высокоточные роликовые линейные направляющие класса точности P7

Станки этой серий оснащаются вращающимся и фиксированным люнетом с поддерживающей (люнетной) цангой.

Главный шпиндель является подвижным узлом и перемещается по оси Z(Z1). Он производит закрепление прутка в цанговом патроне и подает его в зону обработки, пропуская через люнетную цангу.

Направляющая (люнетная) цанга является дополнительной точкой опоры, обеспечивающей жесткость в момент резания. Особенностью такой конструкции является возможность производить обработку длинномерных деталей с большей точностью и жесткостью.

Приводится в движение (вращение) люнетная цанга с помощью ременной (зубчатой) передачи от главного шпинделя, синхронизируясь с его частотой вращения через редуктор (1:1). За счет этого снижается трение с прутковой заготовкой. Зажим люнетной цанги осуществляется вручную при помощи ключа, поэтому очень важно для получения точных поверхностей использовать точную по диаметру и кривизне прутковую заготовку.

Особенности конструкции станка.

Жесткость и устойчивость к вибрациям от динамических нагрузок. Конструкция представляет собой моноблок с большим количеством полостей/сот, стенки которых выполняют функцию ребер жесткости, воспринимающих нагрузки и распределяющих/гасящих вибрации в момент их возникновения. Разработкой конструкций и их особенностей занимались передовые инженеры компании, продумывая до мелочей эргономичность, жесткость, многофункциональность конструкции. Применяемые материалы литья – модифицированный вид чугуна Meеhanitecastiron, так хорошо зарекомендовавший себя в станкостроении из-за своих вибропоглащающих, литейных и прочностных свойств. Станина подвергается искусственному старению.

Оптимальное/наилучшее распределение температур по всей конструкции станины. Этот фактор несет важное положительное действие на сохранение точности в течение всего срока эксплуатации, так как тип оборудования предназначен для крупносерийного и массового производства с загруженностью станков в 3-х сменном режиме.

Компактность и эргономичность без ущерба для жесткости и прочности конструкции. Не простая задача: в маленьком объеме разместить большое количество функциональных поверхностей, полостей, элементов выполняющих основные функции, а так же обеспечить легкий доступ к этим элементам в процессе обслуживания и эксплуатации. С этой задачей конструкторы компании справляются на высшем уровне.

Все автоматы продольного точения оснащены автоматическим устройством подачи прутка с магазином заготовок. Устройство предназначено для автоматизации загрузки заготовок и выгрузки необрабатываемого остатка. Устройство специально предназначено для работы с длинномерной заготовкой и имеет систему гашения вибраций, а именно: масляная ванна (масло подается в закрытый желоб с заготовкой внутри), система роликов или полумуфт (настраиваются на диаметр прутка), толкатель с цангой (цанга обеспечивает поддержку прутка на всей длине его подачи и используется для выброса необрабатываемого остатка в накопитель подающего устройства).

Стандартная комплектация:

- Контроллер SYNTEC(30TA)

- Ось С на главном шпинделе и противошпинделе

- Функция жёсткого нарезания резьбы

- Пневматический тормоз главного шпинделя и противошпинделя

- Блокировка защитной двери

- Интерфейс для податчика прутка

- Память (1024KB)

- Деталеуловитель

- Автоматическая система смазки

- Лампа освещения рабочей зоны

- Трансформатор

- инструменты для сборки и эксплуатации

- документация по обслуживанию и программированию на русском языке

- комплект стандартной инструментальной оснастки

- Противошпиндель

- Возможность

- Максимальный размер обрабатываемого прутка

- 50 мм

- Максимальное перемещение шпинделя по оси Z

- 450 мм

- Конструкция

- Количество шпинделей

- 2 (главный / противошпиндель) шт

- Количество многорезцовых держателей

- 2 (главный / противошпиндель) шт

- Количество контролируемых осей

- От 8 до 12 шт

- Инструмент для наружной обработки

- Кол-во инструментов

- от 5 до 7 (главный / противошпиндель) шт

- Размер державки

- 25х25 мм

- Инструмент для внутренней обработки

- Максимальный диаметр сверления

- 16 мм

- Максимальный размер нарезаемой резьбы

- M12

- Приводной инструмент

- Поперечный (главный шпиндель)

- 4 шт

- Фронтальный (главный шпиндель)

- 4 шт

- Поперечный (противошпиндель)

- 4 (опция) шт

- Фронтальный (противошпиндель)

- 4 (опция) шт

- Мощность приводного двигателя

- 7.5 кВт

- Кол-во оборотов

- 4000 об.

- Специальный инструмент (опция)

- Дополнительный контроль осей

- Устанавливаются дополнительные многорезцовые держатели

- Главный шпиндель

- Угол отклонения по оси С

- 0.001 мм

- Количество оборотов шпинделя

- 6000 об.

Оплата

Безналичный расчет для юридических лицДоставка

Доставка по условиям договоров по РФ и странам СНГ